1. crusher The ngalaman vibrations kuat sarta abnormal

Alesan: Anu ngabalukarkeun paling umum tina Geter nyaéta alatan saimbangna turntable nu, nu bisa disababkeun ku instalasi lepat sarta susunan wilah palu; Bilah palu parah parah sareng teu acan diganti dina waktosna; Sababaraha potongan palu nyangkut sareng henteu dileupaskeun; Ruksakna bagian séjén rotor ngabalukarkeun saimbangna beurat. Masalah séjén anu nyababkeun geter kalebet: deformasi spindle kusabab maén; maké bearing parna bisa ngabalukarkeun karuksakan; bolts yayasan leupas; Laju palu luhur teuing.

Solusi: Pasang deui bilah palu dina urutan anu leres; Ganti sabeulah palu pikeun mastikeun simpangan beurat sabeulah palu teu ngaleuwihan 5g; Pareuman pamariksaan, manipulasi palu pikeun ngajantenkeun potongan anu macét sacara normal; Ganti bagian anu ruksak tina turntable sareng saimbangkeunana; Ngalempengkeun atawa ngaganti spindle nu; Ngaganti bantalan; Konci pondasi bolts pageuh; Ngurangan laju rotasi.

2. crusher The ngajadikeun noise abnormal salila operasi

Alesan: objék teuas kayaning logam jeung batu asup ka chamber crushing; bagian leupas atawa detached jero mesin; Palu peupeus sarta murag; Celah antara palu jeung ayakan teuing leutik.

Solusi: Ngeureunkeun mesin pikeun pamariksaan. Tighten atawa ngaganti bagian; Cabut objék teuas tina chamber crushing; Ngaganti potongan palu rusak; Saluyukeun clearance antara palu jeung ayakan. Clearance optimal pikeun séréal umum nyaéta 4-8mm, sarta pikeun jarami - 10-14mm.

3. bearing ieu overheated, sarta suhu tina mesin crushing casing pisan tinggi

Alesan: Karusakan bantalan atanapi minyak pelumas anu teu cekap; Sabukna ketat teuing; Dahar kaleuleuwihan sareng karya overload jangka panjang.

Solusi: Ganti bantalan; Tambahkeun minyak lubricating; Saluyukeun tightness tina sabuk (pencét tengah sabuk transmisi ku leungeun anjeun pikeun nyieun jangkungna busur 18-25mm); Ngurangan jumlah dahar.

4. hawa inverted dina inlet feed

Alesan: Sumbatan kipas sareng saluran pipa; Sumbatan liang ayakan; kantong bubuk teuing pinuh atawa leutik teuing.

Solusi: Pariksa lamun kipas geus kaleuleuwihan dipaké; Ngabersihan liang ayakan; Timely ngurangan atawa ngaganti kantong kempelan bubuk.

5. Laju ngurangan geus nyata turun

Alesan: Sabeulah palu geus parah dipaké; Overloading of crusher ngabalukarkeun sabuk ka dieunakeun sarta hasil dina speed rotor low; Sumbatan liang ayakan; Celah antara palu jeung ayakan badag teuing; Dahar henteu rata; Daya pangrojong teu cukup.

Solusi: Ganti sabeulah palu atawa pindah ka sudut séjén; Ngurangan beban tur saluyukeun tegangan sabuk; Ngabersihan liang ayakan; Ngurangan celah antara palu jeung ayakan appropriately; dahar seragam; Ganti motor kakuatan luhur.

6. Produk rengse teuing kasar

Alesan: liang ayakan anu parah dipaké atawa ruksak; Liang bolong teu napel pageuh kana wadah ayakan.

Solusi: Ganti bolong layar; Saluyukeun celah antara liang ayakan jeung wadah ayakan pikeun mastikeun fit ketat.

7. Beubeur overheating

Alesan: tightness teu bener tina sabuk.

Solusi: Saluyukeun tightness sabuk.

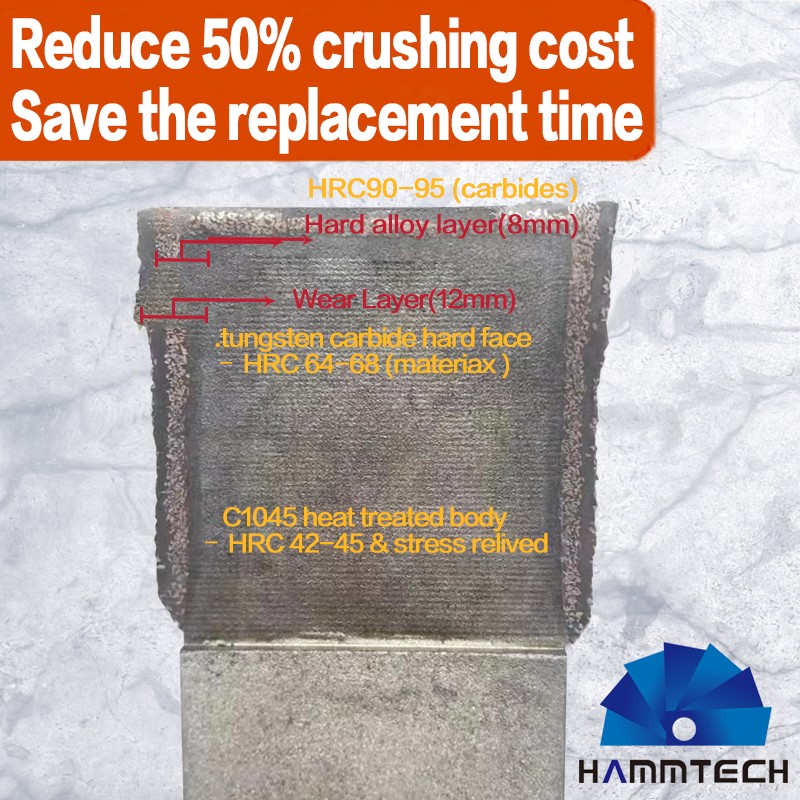

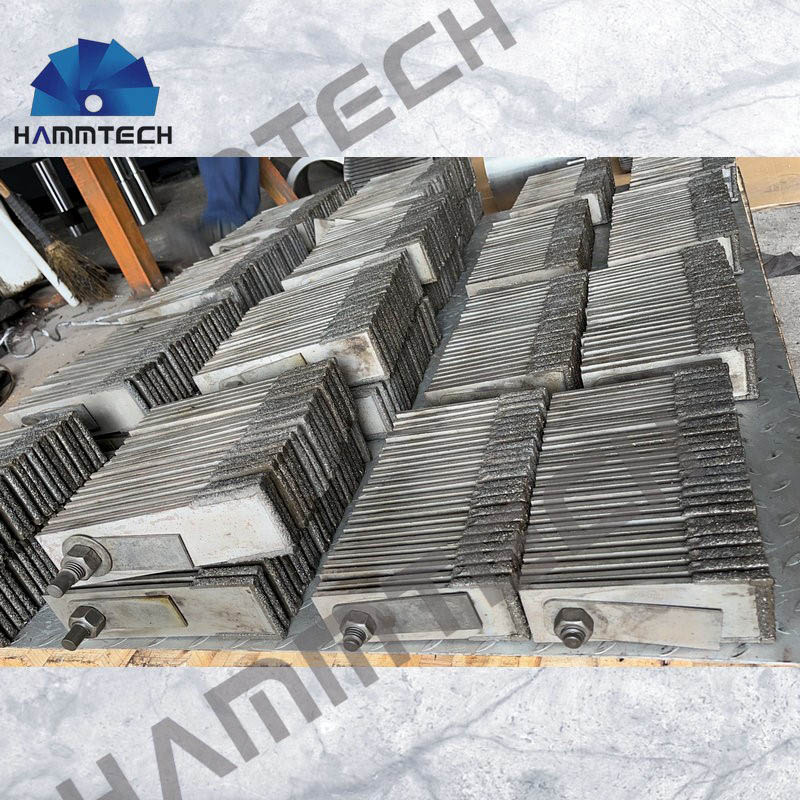

8. Kahirupan jasa tina sabeulah palu janten pondok

Alesan: eusi Uap kaleuleuwihan dina bahan ngaronjatkeun kakuatan sarta kateguhan, sahingga leuwih hese naksir; Bahanna henteu beresih sareng dicampurkeun sareng barang-barang keras; Celah antara palu jeung ayakan leutik teuing; Kualitas sabeulah palu goréng teuing.

Solusi: Kontrol eusi Uap bahan pikeun henteu langkung ti 5%; Ngaleutikan eusi najis dina bahan saloba mungkin; Saluyukeun clearance antara palu jeung ayakan appropriately; Anggo potongan palu tahan ngagem kualitas luhur, sapertos tilu potongan palu alloy tinggi Nai.

waktos pos: Feb-28-2025